Como empezar... pues por el principio...

Antes de nada decir que escribiré en este blog separado del mío personal, ya que en el otro solo quiero contar cosas que me conciernen a mi y al Gran Azul.

Difícil resumir 3 meses de intenso trabajo, pero si no lo hago ahora se me olvidarán detalles que el tiempo diluye.

Todo empezó con una llamada. Un tal Willy me dijo que tenia que hacer unos trabajos en un barco que conocía muy bien. El ALEA de Johan y Silvia.

Me dijo que me conocía a través de mi amigo Agustín del velero NEREA que se esta terminando su velero de aluminio en Tarifa.

Por Foronavegantes sabía que este refit lo había empezado mi amigo Enrique del velero SIMBAD, y como lo conozco desde hace muchísimos años lo primero que hice fue llamarlo para que me contara.

Una vez me ha contado todos los detalles y pormenores, y con su beneplácito para poder encargarme del refit de este barco, acepto el trabajo y nos ponemos manos a la obra...

Estamos hablando de que empezamos a hablar a finales de agosto del 2020! Yo estaba con las motos, por lo que no podía empezar con los trabajos hasta que finalizara la temporada a finales de noviembre. Entre tanto fue un continuo ir y venir de mails organizando todos los trabajos.

La primera decisión fue subir el barco a mi puerto base. Premiá de Mar... eso fue el 13 de diciembre...

|

| David, un amigo que quiere aprender, Willy y yo. |

Aunque ya había estado en Valencia mirando el barco, fue a ultima hora y con poco tiempo, por lo que no tenia una idea real a lo que me enfrentaba.

Bajamos con mi amigo David desde Barcelona hasta Valencia el sábado 12 de diciembre donde llegamos cerca del mediodía. Después de comer nos fuimos al barco para prepararlo para el traslado.

Decir que el barco estaba patas arriba ya que estaba en obras. Lo primero era poner a punto el verdadero motor de un velero. Las velas. Estas estaban desmontadas y en un pañol. La mayor complicación fue desatascar el enrollador de proa, que estaba totalmente bloqueado por la falta de mantenimiento. Solo esto nos llevo casi todo lo que quedaba de sábado.

Y el domingo al mediodía salimos por la bocana del Club Náutico de Valencia.

|

| La siempre bien recibida visita de delfines. |

Una vez amarrados en Premiá, empezó la tarea de valorar los colosales trabajos a realizar.

Aqui haré un inciso para decir que si este barco lo hubiera visto desde el principio, sin dudarlo hubiera recomendado buscar un sitio barato en tierra y desmontarlo por completo.

Intentar mantener el interior con reparaciones tan importantes por hacer, es un verdadero despropósito. Ademas los que construyeron este barco no tenían ni idea del ABC de la construcción de un barco de acero...

Estaban todas las maderas pegadas (y bien pegadas con epoxi) haciendo que fuera imposible acceder a los sitios mas delicados en un barco de acero... Con lo que martillo en mano... Destrucción a la vista!

Siempre empiezo los trabajos por las cosas mas complicadas y difíciles.

Uno de los trabajos era solucionar la acumulación de la cadena en el pozo de ancla. Este era pequeño y estaba alto, con lo que al poner muchos metros, esta se acumulaba y hacía saltar la cadena del barboten, teniendo que entrar dentro a colocarla.

Empezamos a desmontar el camarote para llegar al pozo y analizar una posible solución...

|

| Había zonas perfectas y otras... |

Como me esperaba, el pique del pozo del ancla tenía muy mal aspecto...

Tenía muchísima corrosión, y lo pero de todo, bajo flotación, Por lo que ya estaba el primer trabajo gordo agendado para el varadero.

Otro de los trabajos gordos que había que hacer era portillos, escotillas y agujeros varios!

TOOOODO lo que traspasaba el casco, estaba oxidado.

Aprovechamos para cambiar las escotillas de cubierta que eran pequeñas y viejas, por unas mas grandes. Lewmar Ocean... Las de toda la vida...

También he cambiado el sistema de las ventanas fijas de la cabina. Estas estaban con metacrilato y TODOS los agujeros tenían corrosión. Por que? Porque son materiales diferentes y torsionan de manera diferente!

|

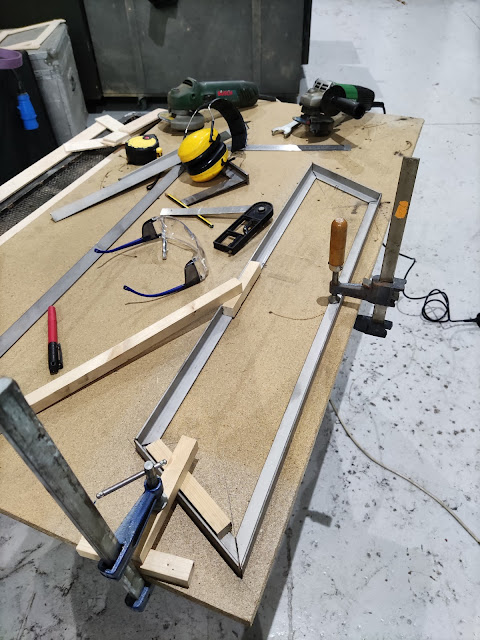

| Haciendo las plantillas para fabricar los marcos en inox 316 |

Y una vez los marcos terminados, coger las plantillas para encargar los cristales. Estos serán en sandwich de 4+4

|

| dejando 5 mm por lado para la SIKA |

Seguimos con los marcos de las escotillas...

Serán dos: una 70 a proa para poder sacar velas, y la otra de 60 en popa.

|

| Diferencia de tamaños |

|

| Una vez quitada la pintura, corte por plasma |

|

| Presentando... |

Estas también las montamos en marcos de inoxidable con rosca para evitar futuras corrosiones y poder desmontar para cambiar la sika sin tener que desmontar la carpintería interior.

Para este trabajo había mucho hierro que cortar!

Y la escotilla que estaba en el camarote de proa, la pusimos en el baño que había una ridículamente pequeña...

|

| Esto es otra cosa... |

|

| Las soldaduras hay que hacerlas de a poco, ya que en espesores tan finos se desformaría todo. |

La cronología de los trabajos es difícil de resumir, ya que estos se mezclan unos con otros en el tiempo... Intentaré que se entienda lo mejor posible.

Continuará...

una pregunta: los marcos de las escotillas son de inox 316, la cubierta de acero al carbono y las escotillas son de aluminio?.. como se evita la corrocción galvanica entre materiales?. que solución le habeis dado.. gracias. saludo

ResponderEliminarIn lengthy run}, we count on to see 3D-printed batteries, motors, transistors, and extra. Under such circumstances, it will be to be|will in all probability be} possible to make absolutely day dreamer baby lounger practical mechatronics gadgets which might be} capable of complicated electromechanical operations. Images of a sample Addimaton are proven in Figure 1 and were printed utilizing the MJP print means of 3D Systems.

ResponderEliminar